美国陆军调查3D打印钢零件的预防性维护

美国陆军CCDC陆军研究实验室(ARL)发现了一种预测3D打印零件性能并了解可能影响其性能的缺陷的方法。在一项新研究中进行了详细介绍,ARL将通过传感器测量来检测和监控3D打印马氏体时效钢的磨损。这样的测量可以帮助军方预测零件何时会退化或出现故障,是否需要更换,从而使其保持就绪状态。

“ 3D打印的零件由于制造过程本身而具有某些属性,如果未经检查,可能会导致这些零件以传统加工的零件所无法观察到的方式退化,”美国陆军的CCDC陆军研究实验室车辆技术总局局长Jaret C. Riddick博士解释说。“由于这个原因,通常理解为在当前情况下使用这些零件只是为了在满足Covid-19响应时进行3D打印的过程中能够立即满足关键需求即可。”

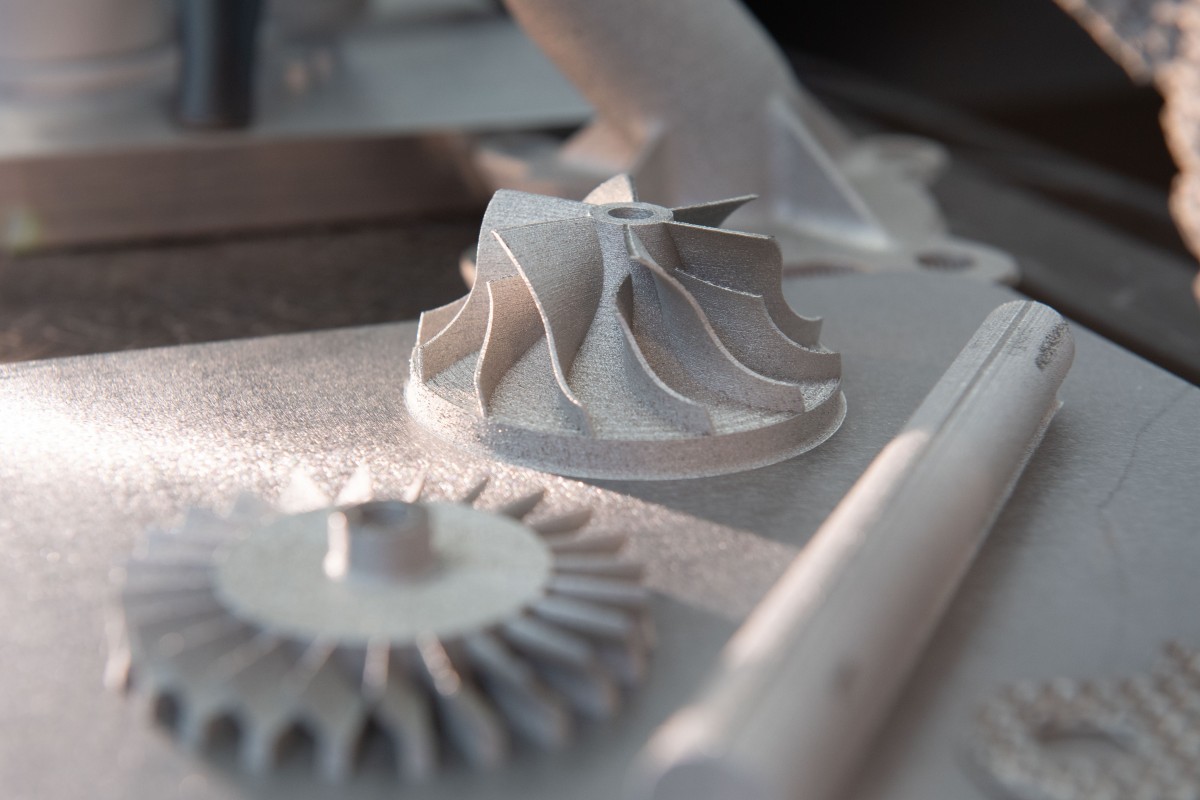

陆军研究人员研究了3D打印的金属零件的性能以及它们如何降解,这是车辆技术正在进行的研究的一部分。位于马里兰州阿伯丁试验场的CCDC陆军研究实验室可以用粉末打印金属零件。图片来自Dave McNally /美国军队。

陆军研究人员研究了3D打印的金属零件的性能以及它们作为正在进行的车载技术研究的一部分如何降解。位于马里兰州阿伯丁试验场的CCDC陆军研究实验室可以用粉末打印金属零件。图片来自Dave McNally /美国军队。

实时监控3D打印零件

该研究报告由CCDC实验室,美国国家标准与技术研究院,CCDC航空与导弹中心以及约翰·霍普金斯大学的研究团队领导,该研究报告最近发表在《国际先进制造技术杂志》上。它详细介绍了使用实验验证集评估使用激光粉末床熔合(LPBF)3D打印工艺生产的金属增材制造马氏体钢梁的实时疲劳行为。马氏体时效钢是无碳的铁镍合金,因具有出色的强度和韧性而又不会失去延展性而闻名。

使用X射线计算机断层扫描(CT),纳米压痕和原子力显微镜对金属零件进行评估。准静态测试过程用于评估印刷状态。确保3D打印零件的质量和性能是大多数制造商的关键要求。例如,英国工程公司雷尼绍(Renishaw)开发了一种新的软件和硬件程序包,旨在通过声学测量来提高LPBF结构的质量。 Sigma Labs还提供用于实时金属增材制造过程中监控的PrintRite3D过程中质量保证(IPQA)软件包。西门子等公司使用Digital Twins对其开发和机器流程进行完全虚拟化,从而实现对生产性能的实时监控。

3D打印的金属零件。图片来自美国陆军/戴维·麦克纳利(David McNally)。

确保陆军准备好进行3D打印部署

Riddick博士解释说,ARL研究指出了一种验证过程,该过程可确保在紧急需要替换零件的环境中准备就绪,从而限制了从远处交付零件的时间。在这种情况下,士兵通常选择权宜之计以继续执行任务,而不是完全中止任务。

这项研究的共同作者,实验室的机械工程师Todd C. Henry博士将验证套件给出的关于材料性能的线索比作车辆里程表读数,该信号表明需要换油:涡流传感器将提供测量值,并让您知道需要更换的零件。”Henry博士还希望开发一种工具来测量每个3D打印部件的独特性能,并承认通过传感器测量每个部件都是不同。通常,3D打印零件的缺陷归因于计算机模型和打印件之间的空隙和几何差异。 ARL开发的传感器技术提供了一种跟踪单个零件,预测故障点并在损坏前更换几个周期的方法。

据中国3D打印网了解,陆军研究人员将这些发现应用到涉及3D打印不锈钢零件的新研究中,并使用机器学习技术代替传感器来表征零件的寿命。3D打印具有成本和时间优势,也许无论如何仍需要使用它。想象一下一种情况,您总是选择最坚固的材料,但又有另一种材料更便宜且更容易获得,但是您需要证明其他材料可以依靠。

评论交流