胶印色彩管理难不难?安徽新华采用两大系统破解难题!

胶印色彩管理难不难?安徽新华采用两大系统破解难题!

安徽新华印刷股份有限公司(以下简称“安徽新华”)的智能化探索由来已久,或可追溯至20世纪90年代。自2017年开始,在短交期生产、多品种高质量要求、材料价格持续攀升、人力成本不断加大等多重压力下,安徽新华每年投资2500余万元进行技术升级改造,加速自动化、标准化、信息化建设进程,开启智能化探索步伐。

其中,在胶印环节,为了更好地将印前数字化工作流程向印刷环节延伸,公司引进了配有自动扫描闭环PDC-SX系统、快速调墨KHS-AI系统等的小森G40胶印机,实施全面的色彩管理,以提高印刷质量和效率。在此,笔者将与读者分享PDC-SX和KHS-AI系统在色彩管理中的具体应用情况。

胶印色彩管理需要解决的问题及措施

色彩管理是运用软硬件结合的方法,在生产系统的各个环节管理色彩和调整颜色,以保证在设计制作、数码打样和印刷过程中颜色的一致性,实现“所见即所得”。在色彩管理体系中,胶印机的色彩控制和管理相对而言是比较困难的,因为该环节除了胶印机的标准化(线性化)外,还存在其他影响因素,例如环境温湿度、使用材料(纸张、油墨、润版液、橡皮布等)特性、操作经验等。随着公司数字化建设推进和高质量发展需要,胶印环节最迫切需要解决以下问题:

①实现印刷样张与客户签字样张之间颜色匹配,解决不同环节颜色控制问题;

②实现印刷样张与客户签字样张之间颜色快速匹配,解决生产效率问题;

③实现生产过程中印刷样张的颜色稳定,解决同一批次印刷颜色问题;

④实现不同批次之间印刷样张的颜色稳定,解决不同批次印刷颜色问题。

公司引进的全新小森G40胶印机,配备有小森自动扫描闭环PDC-SX系统、快速调墨KHS-AI系统,并辅以串墨辊冷却、橡皮布自动清洗等装置,可以实现胶印高质量、高效率、高稳定的生产,很好地解决胶印机的追色样困难和追色样耗时长的问题,极大地提高印刷转换效率和减少纸张浪费,并保证过程控制中的颜色稳定。

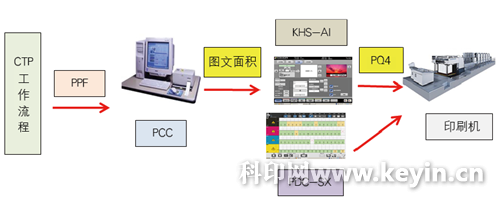

其中,PDC-SX系统是带有闭环反馈和自动套印准确的分光光度计,通过扫描色带和套准标记,可实现色彩和印刷套印的自动控制与调节。KHS-AI系统是具有自学习功能的快速调墨系统,通过编辑和学习不同的油墨预置曲线,可以充分发挥CIP3油墨预置数据使用效果,达到快速匹配颜色的目的。这些系统与公司的印前数字化工作流程组成了数字化色彩管理系统,如图1所示。

图1 安徽新华数字化色彩管理系统

PDC-SX和KHS-AI系统在色彩管理中的应用

01

色彩管理前的准备

(1)印刷车间环境的准备与控制

为保证油墨、纸张等印刷材料的印刷适性,我们对印刷车间的温度和湿度控制系统进行了改造和确认,并使用双重自动门系统确保车间温湿度完全满足胶印工艺的要求,车间温度控制在25±3℃,湿度控制在55%±5%。最重要的是,通过串墨辊冷却装置,维持印刷机墨路温度的稳定,为印刷质量的稳定和控制提供保障。同时通过i1仪器和色温检测卡,确认看样台色温在5000±200K,显色指数>;95,保障合格的颜色评价环境。

(2)印刷水箱参数的控制

为保证水箱参数的稳定,以达到良好的润湿效果,车间每天测量记录水箱温度(8~12℃)、pH值(4.6~5.5)和导电率(700~1400μs/cm),并通过使用水箱净化装置维持水箱中的水质。

(3)印版的准备

由于公司存在光敏和热敏两种不同的ctp制版机,这两种制版机在网点控制稳定性上存在明显差别,因此必须每天早晚两次用印版测量仪测量并记录梯尺上的数据,确认是否符合网点控制要求,并定期测量显影液的导电率。

(4)橡皮布和印刷滚筒压力的准备

在橡皮布的安装过程中,按照参考标准将标准扭力扳手的力矩值设定在60N・M,并使用橡皮布专用衬纸。然后通过筒径仪测量橡皮布滚筒与滚枕之间的高低位置,并计算滚筒之间的压力,参考标准为λP-B=0.12mm,λB-I=0.15mm。

(5)油墨键零位的调节

为保证良好的油墨预置效果,需要对油墨键零位进行调节,油墨键的零位厚度为6~8μm,并通过厚度测量仪进行检查确认。

(6)纸张的准备

在进行测试之前,确认公司的常用纸张符合ISO 12647-2标准的纸张要求,并通过分光光度计测量纸张Lab值,记录并进行对比。

(7)油墨的准备

准备符合ISO 12647-2标准的油墨,通过分光光度计测量实地Lab值,并记录密度值,为后续的测试提供印刷参考标准,印刷时采用K-C-M-Y的印刷色序。

(8)胶辊压力的设定

按照说明书的参考标准检查和调节胶辊压力,确认每个压线宽度符合标准要求。

评论交流