RMIT利用超声波制造更强性能3D打印合金

据悉,来自皇家墨尔本理工大学(RMIT University)的研究人员使用高频声波减少长柱状晶粒结构和印刷过程中增加的开裂的趋势。

基于熔融的金属增材制造(AM)工艺的特点是熔池较小,并且从固液界面到液态金属的温度梯度都很陡。因此,凝固过程在层与层之间显示出很强的外延生长趋势,而成核事件的数量由于缺乏有效的核清洁剂颗粒和较小的熔池体积(通过外延生长而迅速消耗)而受到限制。这导致在大多数增材制造的金属材料中沿构造方向出现柱状晶粒,这会导致性能各向异性,降低机械性能并增加热撕裂的趋势。因此,金属增材制造的关键目标是在整个零件中用细的等轴晶粒代替粗大的柱状晶粒。

来自皇家墨尔本理工大学(RMIT University)的研究人员利用声音振动在3D打印过程中将金属合金晶粒摇动成更紧密的形状。高频声波可能会对3D打印合金的内部微观结构产生重大影响,从而使它们比常规印刷的合金更一致,更坚固。研究成果2020年1月9日发表在Nature Communications上,题目为"Grain structure control during metal 3D printing by high-intensity ultrasound"。这项有希望的研究结果可能会激发新形式的增材制造。

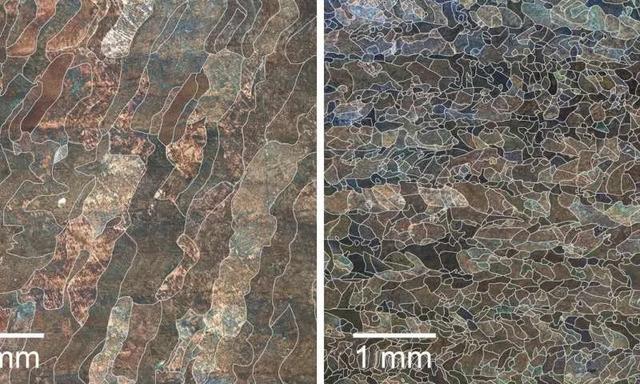

如果看3D打印合金的微观结构,它们通常是由细长的大晶体组成。由于它们较低的机械性能和在印刷过程中增加的开裂的趋势,这使得它们在工程应用中不那么受欢迎。但在研究人员的印刷过程中使用超声波处理的合金的微观结构看起来明显不同:合金晶体非常细小且完全等轴,这意味着它们在整个印刷金属零件上的各个方向均等地形成。

该团队使用两种主要的商业级合金展示了他们的超声方法:一种通常用于飞机零件和生物机械植入物的钛合金,称为Ti-6Al-4V;一种通常用于海洋和石油工业的镍基高温合金,称为Inconel 625。

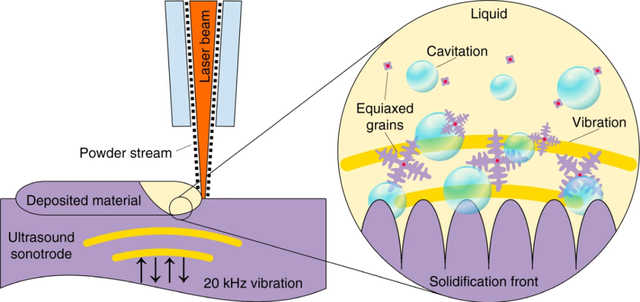

使用基于激光的定向能量沉积(DED)制备了没有和有高强度超声的Ti-6Al-4V样品。研究人员将合金直接沉积在以20 kHz振动的Ti-6Al-4V超声焊极的工作表面上来将超声波引入熔体中(图1),其中超声焊极材料选择为Ti-6Al-4V(对于AM如果使用其他合金,则可以相应地更换超声焊极材料)。超声波发生器端面的最大可达到振幅为30μm。

图1. 金属AM过程中的高强度超声

图2. 通过高强度超声波对增材制造的Ti-6Al-4V进行晶粒细化。偏光显微镜图像显示大柱状晶粒(左)和细等轴晶粒(右)

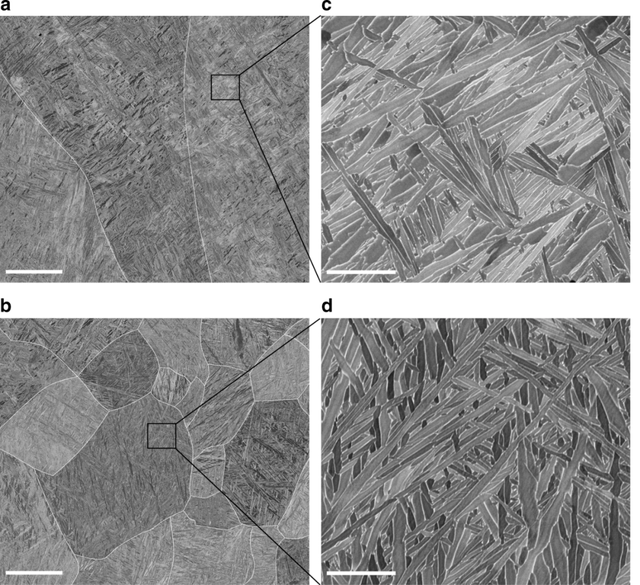

图3. 使用和不使用高强度超声波的增材制造的钛-6Al-4V的微结构特

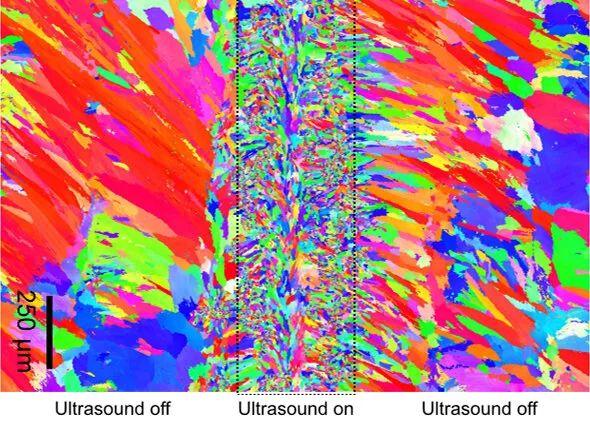

图6. 使用和不使用高强度超声的Inconel 625AM

尽管研究人员使用钛合金和镍基高温合金进行的实验,但他们希望该方法可以适用于其他商业金属,例如不锈钢,铝合金和钴合金。并且,他们预计该技术可以扩大规模,以实现3D打印大多数与工业相关的金属合金,以用于性能更高的结构零件或结构渐变合金。

本文来源:Nature Communications (2020).DOI: 10.1038/s41467-019-13874-z;江苏激光联盟

#3D打印合金#

评论交流