CRP Technology表示:基于WINDFORM的3D打印口袋卫星已准备就绪

3D打印材料和服务提供商CRP Technology已部署了其专有的Windform TOP-LINE系列聚合物,为航空航天业的客户制造了一系列纳米卫星和PocketQubes。

该公司的粉末状3D打印材料具有悠久的历史,曾在赛车行业中得到使用,现在正越来越受到具有太空野心的企业的利用。 CRP Technology及其合作伙伴CRP USA与航空航天公司Alba Orbital和Mini-Cubes合作,最近利用了Windform XT 2.0增强的热和机械性能,制造了一系列优化的袖珍卫星和部署器。现在,随着Alba Orbital的下一个微型设备三款产品于2020年12月上市,CRP Technology副总裁兼CTO Franco Cevolini解释了在生产中使用Windform的好处。Cevolini解释说:“与许多最初用于航空航天的技术不同,后来又将这些技术应用于赛车运动,Windform XT 2.0是一种纯粹由赛车运动驱动的材料。现在,Windform XT 2.0和所有Windform复合材料已在最先进的行业中用于制造复杂而苛刻的最终零件和功能原型。”

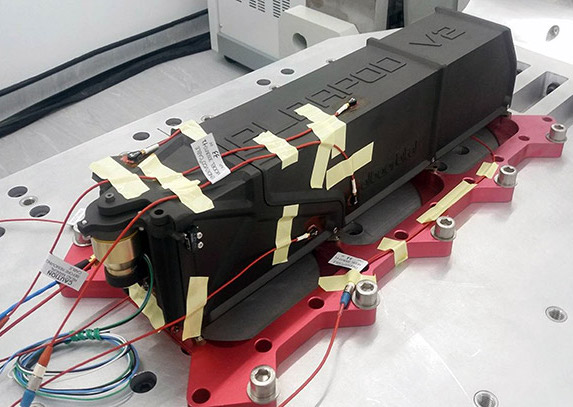

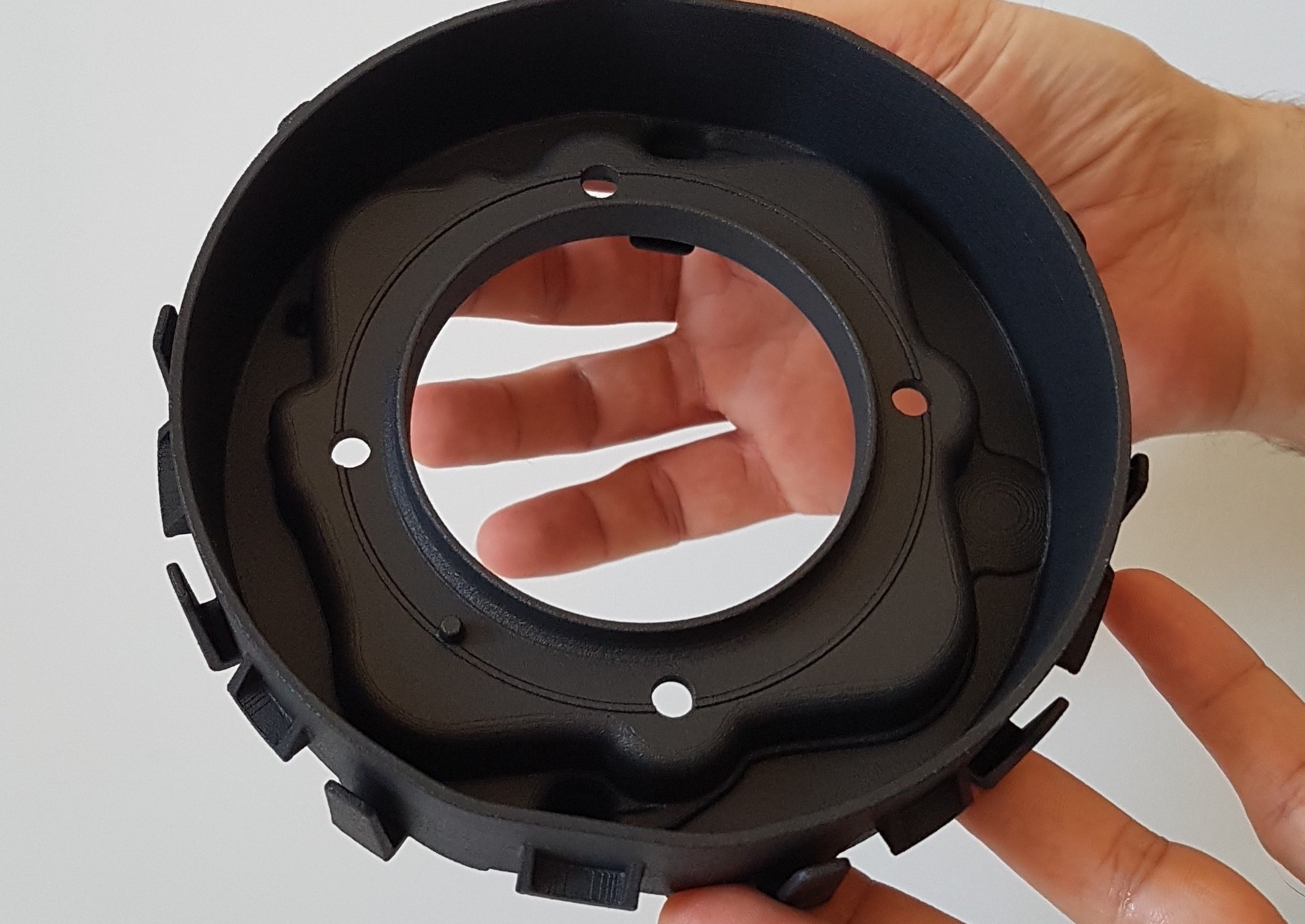

CRP Technology的Windform CT 2.0材料用于3D打印“ Albapod v2”的零件(如图)。图片来自Alba Orbital。

CRP的Windform TOP-LINE材料

CRP成立于1970年,前身是Roberto Cevolini&C,最初的公司主要致力于为一级方程式车队生产专业的汽车零部件和CNC机械零件。该公司后来成为CRP Meccanica,这是为各行各业的客户提供CNC加工服务的提供商,并建立了其子公司CRP Technology,以此为他们提供3D打印替代方案。

随着CRP Technology在美国和欧洲的不断扩展,它与赛车行业保持着牢固的联系,并且考虑到这一点,其其他合作伙伴公司CRP USA也在NASCAR HQ附近成立。凭借其丰富的工程经验,CRP Technology于1996年继续开发其第一款Windform材料,并于2005年被Windform XT所取代,Windform XT是首款用于SLS 3D打印的碳纤维增强复合材料。航空优化的复合材料将赛车运动金属从风洞中获得的性能优势带入了更广泛的应用领域,并具有增强的机械和热学特性。

该公司目前的Windform TOP-LINE复合材料系列是基于这种赛车传统而建立的,但是现在,它们也被用于其他各种高要求的原型设计和最终用途应用中。目前,CRP的产品阵容包括其XT复合材料XT 2.0的后继产品,以及SP,FR1,FR2,GT,LX 3.0,RL,FX BLACK和GF 2.0材料。Windform RL是一种具有增强的可拉伸性的弹性体,而Windform FR2是一种阻燃的玻璃纤维增强材料,设计用于航空航天和汽车领域。近年来,包括电动摩托车制造商Energica在内,基于其电绝缘性,刚度,耐温性和阻燃性,许多不同的企业都采用了Windform FR2。

该公司将CRP的材料部署为为其电池组原型生产电池袋框架的方法,并随后通过了一系列路试。在其他地方,安全专家Joyson Safety Systems(JSS)使用CRP的Windform SP碳纤维 填充的聚酰胺基复合材料来制造功能性的安全气囊外壳容器原型。最近,CRP Technology和CRP USA与许多航空航天公司建立了合作伙伴关系,将CRP Technology的Windform复合材料的强度强度特性用作印刷可飞行卫星的手段。

CRP技术已被用于打印一系列功能部件,包括Joyson Safety Systems的3D打印安全气囊外壳(如图)。通过CRP技术拍摄。

3D打印准备飞行的卫星

特别是,CRP Technology的Windform XT 2.0材料经证实具有足够的坚固性,可用于Alba Orbital,Mini-Cube和更多用于3D打印微型卫星和部署器的选择。与Windform XT相比,该复合材料的机械性能得到了显着改善,包括抗张强度提高了8%,断裂伸长率提高了46%。

结果,这种材料允许创建精确,可靠和耐用的原型,其刚性也使其非常适合功能性最终用途应用。根据UL 94可燃性测试,Windform XT 2.0也已被评定为“ HB”,这意味着它具有必要的阻燃性,可以在推进器或助推器等明火附近使用。

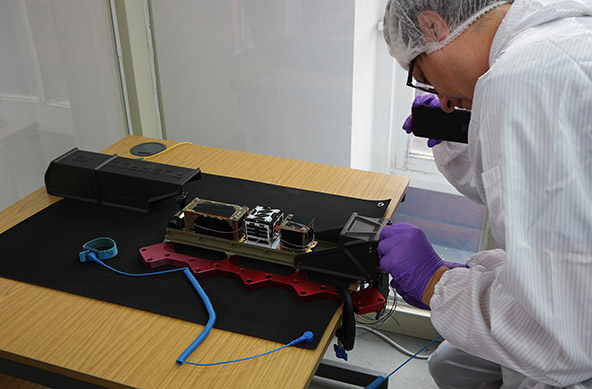

Mini-Cubes首席执行官Joe Latrell表示,作为与Mini-Cubes合作的一部分,CRP USA 3D打印了三个飞行就绪的微卫星,称为“发现”。这些卫星是使用Windform XT 2.0和SLS 3D打印工艺制造的 ,材料被证明是理想的工作。“强度和易用性的结合使该材料成为我们的自然选择。” Latrell解释说, “我们知道我们想在增材制造中使用增材制造,但了解到很难找到在恶劣的太空环境下仍能正常工作的产品。当我们发现Windform XT 2.0并查看其性能后,这是一个简单的选择。”

使用CRP Technology的Windform XT 2.0 3D打印材料,Alba Orbital能够降低生产卫星部署器的成本和交货时间。图片来自Alba Orbital。

CRP的基于Windform的卫星,准备起飞

自从CRP USA生产出第一批PocketQubes以来,Mini-Cubes的设备已经通过了许多安全测试。这些卫星已经过20公斤的负载测试,NASA GEVS-7000规范的振动评估,并被证明能够在50°C至-40°C的温度范围内生存。

对发现号的最终也是最重要的测试将在2021年第二季度首次将其送入轨道,但所有迹象都表明该发射将成功。CRP Technology的客户Alba Orbital发现,在其“ Alba 2”系列PocketQube部署器的生产中可以发现类似的性能提升。 Windform XT 2.0的轻质特性使该公司的设备重量比其原始版本减轻了60%。

更重要的是,CRP Technology的材料使Alba Orbital团队能够完成复杂的设计,而这是使用传统工艺无法实现的,而这只是一小段时间。此后,该公司使用了由CRP Technology制造的3D打印的AlbaPod v2,将六颗纳米卫星送入轨道,并在其中停留了100天。

现在,Alba Orbital正在与Momentus合作,通过在SpaceX的Falcon 9运载火箭的广场甲板上搭便车,将另外十种设备送入太空。该航天器将于2020年12月从肯尼迪航天中心起飞,一切进展顺利,两家公司旨在在未来进行合作,将更多的商用设备推向太空。根据Alba Orbital团队的说法,CRP Technology的材料对于袖珍卫星部署者的成功至关重要。团队评论说:“该项目最具创新性的方面是我们切换到Windform XT 2.0的大量组件。不仅重新设计了外壳的材料,而且还重新设计了移动弹出机构和门组件。某些零件在结构上对整个装配至关重要。”

#3D打印口袋卫星#

评论交流