MIT科学家研究出3D打印单一树脂液滴3D结构

今年早些时候,英国牛津大学研究人员开发了单液滴3D生物打印技术,通过定制的3D打印机创建了由224个液滴组成的3D液滴网络,从而自动生成以创建3D晶格。最近MIT也开始了相关研究,成功用3D打印的方法生产由单一树脂液滴创造的可控3D结构。

在固化界面处固化3D模型的基于光固化的3D打印方法已成为微流体,传感器,生物打印和形状变形系统应用中的一种有前途的技术。但是, 与熔融沉积建模(FDM),数字光处理(DLP)和立体光刻(SLA)技术相比,这些技术具有较低的湿物料利用率和净物料利用率。

根据研究人员的研究,这些方法在特定应用中的缺点是,未固化的树脂需要在印刷过程之前以过量覆盖整个容器,这导致更高的成本,更多的浪费以及散热不足。

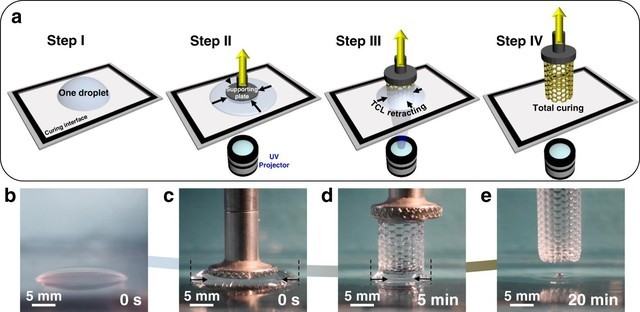

将单个液滴固化为3D结构的方案

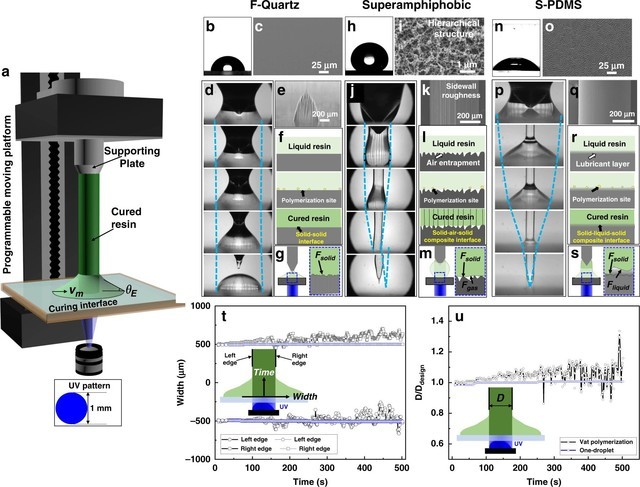

受天然荷花和水罐表面的启发,研究人员研究了如何操纵固化界面以使用单滴树脂制造3D结构,在这种表面上捕获的空气或液体会大大降低层之间的粘附力。

该技术成功的关键是通过引入后退TCL来实现液滴系统的自由接触表面特性,这既增加了液滴内部的液体循环,又降低了液态树脂,固化树脂和树脂桶的附着力。

打印设置包括使用UV投影仪,UV透明固化界面以及安装在移动平台上的铝支撑板。

首先,液态树脂滴沉积在固化界面上-树脂桶底部的上表面。在打印之前,支撑板与固化窗口接触,并且树脂滴在两者之间。然后,将紫外线照射图案连续投射到固化界面上,同时以恒定速度升高支撑板。由此,可以将液态树脂固化成UV图案形状的固态树脂。

同时,通过紫外线固化工艺消耗掉的液态树脂滴的TCL逐渐降低,直到最终将液滴成功固化成所需的固态3D结构。

液滴3D打印过程的试验设置方案

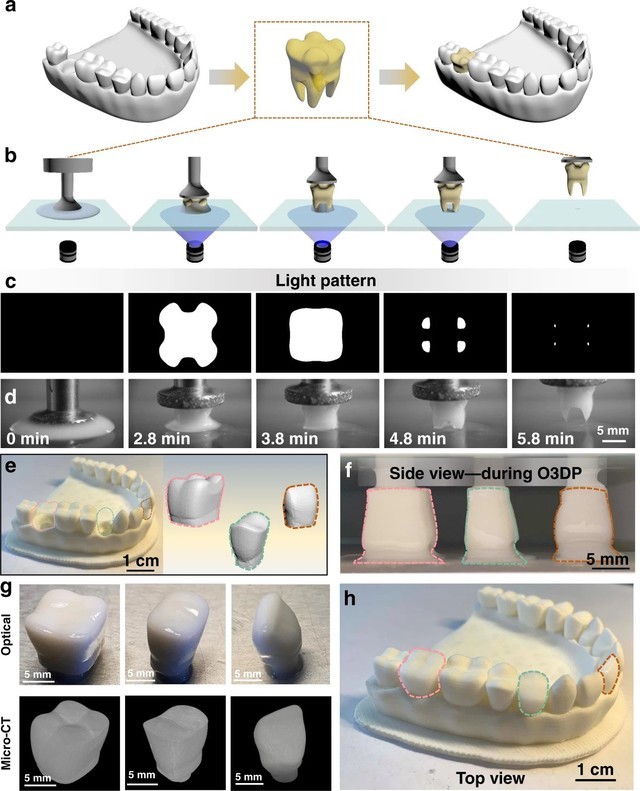

受到研究结果的鼓舞,科学家们通过3D打印用于定制牙科应用的牙齿结构,进一步证明了UV固化和TCL去湿单滴工艺。为了说明该方法的可控制性元素,研究人员打印了适合牙科治疗的臼齿,门齿和犬齿冠结构。

液滴式3D打印过程的牙齿模型生成

根据科学家的说法,这种从单个液滴产生可控3D结构的策略对于按需3D制造将“具有重要意义”,并且具有许多潜在的未来应用。

#3D打印#

评论交流